SD-1 aus Material-Kit, Baubilder

Moderator: Moderatorenteam

OK Mowa, aber nur ganz kurz

Grundsätzlich funktionieret das mit dem Beschichten ja.

Aber das Pressen zwischen zwei gebogenen Hartfaserplatten ist

keine sicher funktionierende Methode. Man kann nicht optisch überprüfen

ob alles richtig zusammenpasst und das kann schiefgehen.

Murphys Law besagt: Was schiefgehen kann wird schiefgehen. Und so kam es eben auch.

Jetzt mach ich es eben mit der glasklaren Folie obendrauf und kann genau sehen was

ich da als Ergebnis kriege.

Warum kein Lochfolie, Saugvlies usw....weil ich dann einfach mehr Spachtel brauche.

Die glasklare 0,8 mm PET-folie ist auch so steif das sie das Sperrholz plättet.

Grundsätzlich funktionieret das mit dem Beschichten ja.

Aber das Pressen zwischen zwei gebogenen Hartfaserplatten ist

keine sicher funktionierende Methode. Man kann nicht optisch überprüfen

ob alles richtig zusammenpasst und das kann schiefgehen.

Murphys Law besagt: Was schiefgehen kann wird schiefgehen. Und so kam es eben auch.

Jetzt mach ich es eben mit der glasklaren Folie obendrauf und kann genau sehen was

ich da als Ergebnis kriege.

Warum kein Lochfolie, Saugvlies usw....weil ich dann einfach mehr Spachtel brauche.

Die glasklare 0,8 mm PET-folie ist auch so steif das sie das Sperrholz plättet.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

.

Nichts besonderes zu sehen hier, bitte weitergehen, halten Sie nicht den

Verkehr auf.

Da ich gerade nicht mehr viel Harz übrig habe kann ich leider die zweite

Tragflächenbeplankung noch nicht beschichten.

Für eine Seite Beplankung des Höhenruders wird es aber noch locker

reichen - das ist ja noch einseitig offen.

Die andere Beplankung ist leider schon drauf, da komme ich um einen

Folienschlauch mit Abreissgewebe, Lochfolie, Saugvlies und erheblich

mehr Spachtelarbeit nicht drumherum.

Weil es im Prinzip ja nicht anders geht als bei der Flügelbeplankung und

auch ein Teil der Profilrundung ähnlich ist habe ich ohne Umrüsten des Tischs

schnell mal dieses Sperrholzteil fertiggemacht...

Richte Position gesucht, rundum abgeklebt, Tackytape vorbereitet,

Beplankung positioniert.

Nach dem ersten Anstrich mit Harz das Glasgewebe 80 g/m² in 45°/-45°

aufgelegt und los gehts mit der Harzpantscherei.

Schön vorsichtig damit sich nichts verschiebt

Am Stoßbereich der Glasgewebebahnen muss besonders sorgfältig

gearbeitet werden.

Vorne wird später die Nasenleiste noch anlaminiert - deshalb ein Streifen

Abreissgewebe, das erleichtert die Vorbereitung dafür

Mit der Teflon-Ringelrolle werden soweit möglich die Lufteinschlüsse

rausgerollt und das Harz weiter gleichmäßig verteilt.

Dann kommen die Schutzstreifen des Tackytapes weg, die dicke Folie wird

aufgelegt und sorgfältig angedrückt.

Sobald ein Vakuum anliegt müssen sorgfältigst alle verbliebenen

Lufteinschlüsse rausgerakelt werden. Dabei muss man darauf achten nicht

alles Harz gleich mit raus zu rakeln - dann wärs nämlich auch wieder kacke.

Nichts besonderes zu sehen hier, bitte weitergehen, halten Sie nicht den

Verkehr auf.

Da ich gerade nicht mehr viel Harz übrig habe kann ich leider die zweite

Tragflächenbeplankung noch nicht beschichten.

Für eine Seite Beplankung des Höhenruders wird es aber noch locker

reichen - das ist ja noch einseitig offen.

Die andere Beplankung ist leider schon drauf, da komme ich um einen

Folienschlauch mit Abreissgewebe, Lochfolie, Saugvlies und erheblich

mehr Spachtelarbeit nicht drumherum.

Weil es im Prinzip ja nicht anders geht als bei der Flügelbeplankung und

auch ein Teil der Profilrundung ähnlich ist habe ich ohne Umrüsten des Tischs

schnell mal dieses Sperrholzteil fertiggemacht...

Richte Position gesucht, rundum abgeklebt, Tackytape vorbereitet,

Beplankung positioniert.

Nach dem ersten Anstrich mit Harz das Glasgewebe 80 g/m² in 45°/-45°

aufgelegt und los gehts mit der Harzpantscherei.

Schön vorsichtig damit sich nichts verschiebt

Am Stoßbereich der Glasgewebebahnen muss besonders sorgfältig

gearbeitet werden.

Vorne wird später die Nasenleiste noch anlaminiert - deshalb ein Streifen

Abreissgewebe, das erleichtert die Vorbereitung dafür

Mit der Teflon-Ringelrolle werden soweit möglich die Lufteinschlüsse

rausgerollt und das Harz weiter gleichmäßig verteilt.

Dann kommen die Schutzstreifen des Tackytapes weg, die dicke Folie wird

aufgelegt und sorgfältig angedrückt.

Sobald ein Vakuum anliegt müssen sorgfältigst alle verbliebenen

Lufteinschlüsse rausgerakelt werden. Dabei muss man darauf achten nicht

alles Harz gleich mit raus zu rakeln - dann wärs nämlich auch wieder kacke.

Zuletzt geändert von TDC am Do 18. Feb 2016, 22:17, insgesamt 1-mal geändert.

Endlich.

Heute abend die letzte, die 4. Beplankung für die Flügel fertiggestellt.

Mit 2 Schichten dünnstem Microballonspachtel überzogen damit man was hat

wo man drauflackieren kann.

Hier stehen die anderen 3.

Und damit es nicht so langweilig wird noch ein Tip:

Wenn man mit Vakuum und Folie arbeitet benutzt man meistens auch

Tacky-Tape - und das Zeug ist nicht nur teuer, es klebt auch wie der Teufel

und ist eine Heidenarbeit wenn man es wieder entfernen muss.

Da hab ich mir gedacht: Das ist derart breit, da langt doch die Hälfte.

Einfach so mit dem Messer oder Schere schneiden geht nicht denn es

klebt sofort auch daran fest.

Aber sobald man es ausrollt und die Klebeseite wieder mit

übriggebliebenem Trennpapier abdeckt kann man es mit einer Schere

längs schneiden.

Bitte schön: Geld und Reinigungsarbeit gespart.

Heute abend die letzte, die 4. Beplankung für die Flügel fertiggestellt.

Mit 2 Schichten dünnstem Microballonspachtel überzogen damit man was hat

wo man drauflackieren kann.

Hier stehen die anderen 3.

Und damit es nicht so langweilig wird noch ein Tip:

Wenn man mit Vakuum und Folie arbeitet benutzt man meistens auch

Tacky-Tape - und das Zeug ist nicht nur teuer, es klebt auch wie der Teufel

und ist eine Heidenarbeit wenn man es wieder entfernen muss.

Da hab ich mir gedacht: Das ist derart breit, da langt doch die Hälfte.

Einfach so mit dem Messer oder Schere schneiden geht nicht denn es

klebt sofort auch daran fest.

Aber sobald man es ausrollt und die Klebeseite wieder mit

übriggebliebenem Trennpapier abdeckt kann man es mit einer Schere

längs schneiden.

Bitte schön: Geld und Reinigungsarbeit gespart.

Zuletzt geändert von TDC am Do 18. Feb 2016, 22:19, insgesamt 1-mal geändert.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

.

Endlich konnte ich mal wieder weitermachen.

An diesem Abend habe ich die linke Tragfläche mit ihrer oberen Beplankung

verheiratet.

Leider ist das eine etwas eilige Angelegenheit bis man alles passend

zusammen hat, denn das Harz wartet auf niemanden und ich arbeite

alleine. Deshalb konnte ich erst ans Fotografieren denken als alles schon

sicher gepasst hat.

Hier die Wurzelrippe.

Gut zu sehen: Reichlich Mumpe wurde verwendet. Den Rest habe ich

direkt danach weggespachtelt

Auch hier satt Mumpe - muss ebenfalls einiges wieder weggespachtelt

werden.

Überblick.

Die Balken-und-Platten-mit Zwingen-Konstruktion funktioniert prima. Ich

muss nur sehr wenig Druck aufbringen damit die vorgeformte Beplankung

überall satt anliegt.

Dann noch an vorderem und hinteren Hilfsholm mit untergelegten

passenden Holzstückchen und Zwingen (nur einen Hauch angedreht) die

Beplankung sachte angelegt.

Als ich mit wegspachteln der Reste fertig war hatte ich fast 100g von den

ursprünglich eingesetzten 350g wieder im Becher.

Und der Becher wurde schon sehr schnell verdammt warm....heiß....sehr heiß!

Erst nur eine Blase in der Mitte - dann wurde die Blase schnell größer, es kamen brodelnde Geräusche .....

Jetzt aber nix wie raus vor die Tür mit dem giftigen Pott!

Endlich konnte ich mal wieder weitermachen.

An diesem Abend habe ich die linke Tragfläche mit ihrer oberen Beplankung

verheiratet.

Leider ist das eine etwas eilige Angelegenheit bis man alles passend

zusammen hat, denn das Harz wartet auf niemanden und ich arbeite

alleine. Deshalb konnte ich erst ans Fotografieren denken als alles schon

sicher gepasst hat.

Hier die Wurzelrippe.

Gut zu sehen: Reichlich Mumpe wurde verwendet. Den Rest habe ich

direkt danach weggespachtelt

Auch hier satt Mumpe - muss ebenfalls einiges wieder weggespachtelt

werden.

Überblick.

Die Balken-und-Platten-mit Zwingen-Konstruktion funktioniert prima. Ich

muss nur sehr wenig Druck aufbringen damit die vorgeformte Beplankung

überall satt anliegt.

Dann noch an vorderem und hinteren Hilfsholm mit untergelegten

passenden Holzstückchen und Zwingen (nur einen Hauch angedreht) die

Beplankung sachte angelegt.

Als ich mit wegspachteln der Reste fertig war hatte ich fast 100g von den

ursprünglich eingesetzten 350g wieder im Becher.

Und der Becher wurde schon sehr schnell verdammt warm....heiß....sehr heiß!

Erst nur eine Blase in der Mitte - dann wurde die Blase schnell größer, es kamen brodelnde Geräusche .....

Jetzt aber nix wie raus vor die Tür mit dem giftigen Pott!

Zuletzt geändert von TDC am Do 18. Feb 2016, 22:23, insgesamt 1-mal geändert.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

.

Und hier nun der Lohn all der Mühe und Vorbereitung:

Ein perfektes Flügelprofil! Keine Dellen oder Wellen, kein Spachteln mehr nötig!

Praktisch alle anderen Selbstbauer berichten, daß sie die Fahne (bzw. den

Überhang der Beplankung hinten) welche den Ruderspalt abdecken wird

nachträglich begradigen und versteifen müssen.

Hier - alles perfekt...

Und hier nun der Lohn all der Mühe und Vorbereitung:

Ein perfektes Flügelprofil! Keine Dellen oder Wellen, kein Spachteln mehr nötig!

Praktisch alle anderen Selbstbauer berichten, daß sie die Fahne (bzw. den

Überhang der Beplankung hinten) welche den Ruderspalt abdecken wird

nachträglich begradigen und versteifen müssen.

Hier - alles perfekt...

Zuletzt geändert von TDC am Do 18. Feb 2016, 22:24, insgesamt 1-mal geändert.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

Bei der ersten Tragfläche bin ich praktisch nicht zum fotografieren

gekommen, ich hab versucht wenigstens bei der zweiten noch ein paar mehr

Bilder zu machen.

Dann hab ich auch noch festgestellt das mein bisheriger kostenloser

Bilder-Hoster jetzt auf rein kostenpflichtig umgestellt hat - die neuen

Bilder liegen jetzt also bei "picasa". Ich hoffe man kann sie sehen!

(wenn nicht: bitte PN )

)

Hier also - so wirds gemacht:

Die Sperrholzbeplankung wird auf die Helling gelegt, obendrauf das

Flügelgerippe, dann einfach anzeichnen der Klebeflächen mit dem Bleistift.

Ergebnis

Alle Klebeflächen werden natürlich angerauht, insbesondere die am

Flügelgerippe. Dabei ist beim Holm allergrößte Vorsicht geboten, denn

wenn man den bis zur Kohlefaser durchschmirgelt ist er nur noch Müll.

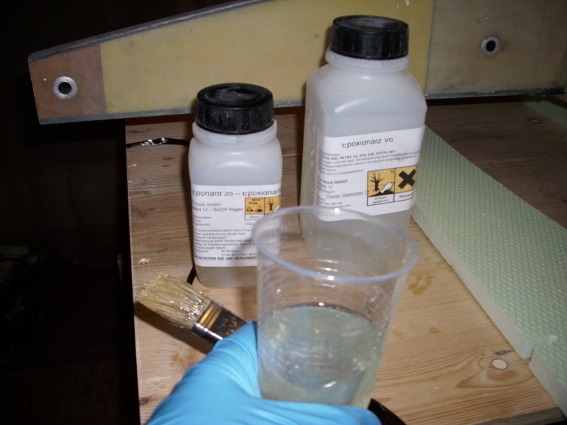

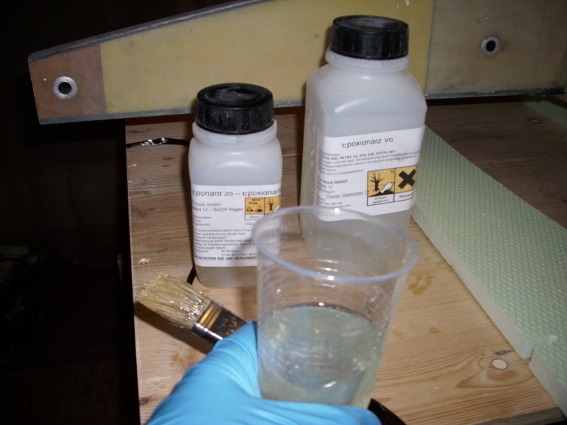

Alle Klebeflächen mit dünnem Laminierharz primern. Ich habe ganz

normales Harz L 285 mit kurzem Härter 285 verwendet, dieses geliert recht

schnell man muss also flott weiterarbeiten.

Direkt Mumpe mischen, in die Tüte mit Zipverschluss und weiter gehts wie

in der Konditorei. OK, fotografieren mit einer Hand, klebrige Tüte in der

anderen - ist nicht die beste Methode

So sieht das dann aus:

Sorgfältig ausrichten und das (auch schon geprimerte) Flügelgerippe

darauf setzen. Man kann hier schon das aus dem Klebespalt gequetschte

Harz glitzern sehen: Durch die aufwendige Vorbereitung (Beplankung

vorab in Profilkrümmung hergestellt) passt alles sehr gut.

Überschüssiges Harz wird weggespachtelt.

Natürlich habe ich auch wieder den oben schon gezeigten Aufbau zum

Zusammenpressen draufgesetzt. Wer's sehen will: Zwei Beiträge weiter oben.

Nach einer Nacht ist das Harz weit genug ausgehärtet das man den Flügel

schon wieder freilegen kann. Ich habe hier sofort die Inneseite der

Beplankung mit einem Schutzanstrich versehen.

Da ich mit allen normalen Lacken schlechte Erfahrungen im Zusammenhang

mit dem Styrolschaum gemacht habe, verwende ich jetzt einen Epoxi-Anstrich.

Es handelt sich dabei nicht um Laminier- oder Klebeharz, sondern dieses

Zeug ist wirklich als Schutzanstrich konzipiert - aber eben auf Epoxi-Basis.

Damit bleibe ich "im System" und stelle sicher, das sich der Anstrich auch

mit dem L 285 der Klebung gut verbindet, welches ja beim wegspachteln

Reste hinterlassen hat..

Nachdem auch der Innenanstrich ausgehärtet ist besäume ich noch schnell vorne die Beplankung und bin erstmal fertig.

gekommen, ich hab versucht wenigstens bei der zweiten noch ein paar mehr

Bilder zu machen.

Dann hab ich auch noch festgestellt das mein bisheriger kostenloser

Bilder-Hoster jetzt auf rein kostenpflichtig umgestellt hat - die neuen

Bilder liegen jetzt also bei "picasa". Ich hoffe man kann sie sehen!

(wenn nicht: bitte PN

Hier also - so wirds gemacht:

Die Sperrholzbeplankung wird auf die Helling gelegt, obendrauf das

Flügelgerippe, dann einfach anzeichnen der Klebeflächen mit dem Bleistift.

Ergebnis

Alle Klebeflächen werden natürlich angerauht, insbesondere die am

Flügelgerippe. Dabei ist beim Holm allergrößte Vorsicht geboten, denn

wenn man den bis zur Kohlefaser durchschmirgelt ist er nur noch Müll.

Alle Klebeflächen mit dünnem Laminierharz primern. Ich habe ganz

normales Harz L 285 mit kurzem Härter 285 verwendet, dieses geliert recht

schnell man muss also flott weiterarbeiten.

Direkt Mumpe mischen, in die Tüte mit Zipverschluss und weiter gehts wie

in der Konditorei. OK, fotografieren mit einer Hand, klebrige Tüte in der

anderen - ist nicht die beste Methode

So sieht das dann aus:

Sorgfältig ausrichten und das (auch schon geprimerte) Flügelgerippe

darauf setzen. Man kann hier schon das aus dem Klebespalt gequetschte

Harz glitzern sehen: Durch die aufwendige Vorbereitung (Beplankung

vorab in Profilkrümmung hergestellt) passt alles sehr gut.

Überschüssiges Harz wird weggespachtelt.

Natürlich habe ich auch wieder den oben schon gezeigten Aufbau zum

Zusammenpressen draufgesetzt. Wer's sehen will: Zwei Beiträge weiter oben.

Nach einer Nacht ist das Harz weit genug ausgehärtet das man den Flügel

schon wieder freilegen kann. Ich habe hier sofort die Inneseite der

Beplankung mit einem Schutzanstrich versehen.

Da ich mit allen normalen Lacken schlechte Erfahrungen im Zusammenhang

mit dem Styrolschaum gemacht habe, verwende ich jetzt einen Epoxi-Anstrich.

Es handelt sich dabei nicht um Laminier- oder Klebeharz, sondern dieses

Zeug ist wirklich als Schutzanstrich konzipiert - aber eben auf Epoxi-Basis.

Damit bleibe ich "im System" und stelle sicher, das sich der Anstrich auch

mit dem L 285 der Klebung gut verbindet, welches ja beim wegspachteln

Reste hinterlassen hat..

Nachdem auch der Innenanstrich ausgehärtet ist besäume ich noch schnell vorne die Beplankung und bin erstmal fertig.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

.

Der Eine oder Andere denkt sicher schon mir wäre die Luft ausgegangen - mitnichten!

Hier ist die "Anprobe" der Flaperons an den Tragflächen:

Und an dieser Stelle kann ich tatsächlich allen Selbstbauern einen Tip geben:

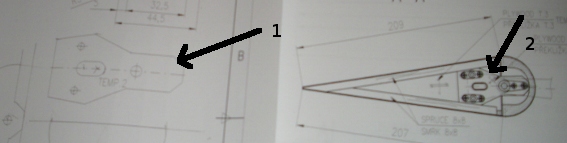

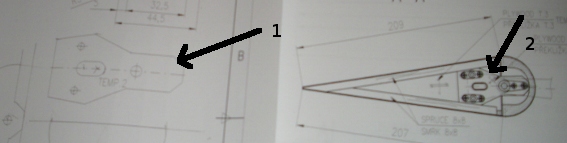

Die im folgenden Bild gezeigte Verstärkung (1) der Wurzelrippe (2) des Flaperons

ist im Plan fix und fertig mit allen Bohrlöchern und Aussparung abgebildet - so

soll das Teil im eingebauten Zustand auch aussehen.

Nach meiner Erfahrung ist es aber sinnvoller, die Löcher erst beim

Anpassen an die Tragfläche zu bohren, denn egal wie genau man baut,

kleinste Abweichungen wird es geben und die machen einem hier das

Leben schwer.

Ich habe deshalb die Löcher nochmal mit Glasfasermumpe verfüllt und in

der richtigen Position neu durchgebohrt.

Der Eine oder Andere denkt sicher schon mir wäre die Luft ausgegangen - mitnichten!

Hier ist die "Anprobe" der Flaperons an den Tragflächen:

Und an dieser Stelle kann ich tatsächlich allen Selbstbauern einen Tip geben:

Die im folgenden Bild gezeigte Verstärkung (1) der Wurzelrippe (2) des Flaperons

ist im Plan fix und fertig mit allen Bohrlöchern und Aussparung abgebildet - so

soll das Teil im eingebauten Zustand auch aussehen.

Nach meiner Erfahrung ist es aber sinnvoller, die Löcher erst beim

Anpassen an die Tragfläche zu bohren, denn egal wie genau man baut,

kleinste Abweichungen wird es geben und die machen einem hier das

Leben schwer.

Ich habe deshalb die Löcher nochmal mit Glasfasermumpe verfüllt und in

der richtigen Position neu durchgebohrt.

Servus TDC,

wollte Dir schon so lange wie ich hier still und heimlich beobachte, meine Hochachtung ausdrücken. Du schaffst hier tatsächlich ein meisterliches Kunstwerk der Avionik - Kunstwerk deshalb, weil Du auf "professinelle" Hilfsmittel verzichtest und innovativ eigene Lösungen schaffst. Ich ziehe meinen Hut- so etwas würde ich nie - auch nur annähernd- hinbekommen!

Lg

wollte Dir schon so lange wie ich hier still und heimlich beobachte, meine Hochachtung ausdrücken. Du schaffst hier tatsächlich ein meisterliches Kunstwerk der Avionik - Kunstwerk deshalb, weil Du auf "professinelle" Hilfsmittel verzichtest und innovativ eigene Lösungen schaffst. Ich ziehe meinen Hut- so etwas würde ich nie - auch nur annähernd- hinbekommen!

Lg

Ja, ich habe eine lange Pause gemacht.

Verschiedene andere Themen haben meine Aufmerksamkeit gefordert, ich war einfach

abgelenkt. Ich denke, man kann kein Flugzeug bauen wenn man abgelenkt ist.

Inzwischen habe ich aber das Wohnzimmer (sprich: die Werkstatt) so weit leergeräumt,

viele sperrige Geräte sind in den Keller gewandert und der schöne große Bautisch wurde

abgeschlagen und ebenfalls verstaut.

Da als nächstes die mechanischen Einbauten im Rumpf dran sind habe ich eine kleine

fahrbare Bühne für selbigen aus Restholz roh zusammengezimmert und die benötigten Pläne rausgesucht.

Es war irgendwie ein schönes Gefühl nach so langer Zeit die Haube wieder auf den

Rumpf zu setzen und sie hat sich sozusagen mit leisem Schmatzen passgenau in ihre

Position gesetzt.

Verschiedene andere Themen haben meine Aufmerksamkeit gefordert, ich war einfach

abgelenkt. Ich denke, man kann kein Flugzeug bauen wenn man abgelenkt ist.

Inzwischen habe ich aber das Wohnzimmer (sprich: die Werkstatt) so weit leergeräumt,

viele sperrige Geräte sind in den Keller gewandert und der schöne große Bautisch wurde

abgeschlagen und ebenfalls verstaut.

Da als nächstes die mechanischen Einbauten im Rumpf dran sind habe ich eine kleine

fahrbare Bühne für selbigen aus Restholz roh zusammengezimmert und die benötigten Pläne rausgesucht.

Es war irgendwie ein schönes Gefühl nach so langer Zeit die Haube wieder auf den

Rumpf zu setzen und sie hat sich sozusagen mit leisem Schmatzen passgenau in ihre

Position gesetzt.

Zuletzt geändert von TDC am So 15. Nov 2020, 18:13, insgesamt 1-mal geändert.

Vollkommenheit entsteht offensichtlich nicht dann, wenn man nichts mehr hinzuzufügen hat,

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

sondern wenn man nichts mehr wegnehmen kann.

(Antoine de Saint-Exupery)

- homebuilder

- Beiträge: 323

- Registriert: Mo 26. Jan 2009, 18:28

Hallo TDC

erstklassige genaue Arbeit.

Die Oberflächen sehen dabei, entsprechend dem Unterbau, einfach spitzenmäßig aus.

Man erkennt den nötigen BISS, den man benötigt, um so etwas durchzuführen.

Das sind die Visionen die wir brauchen, die irgendwo im Laufe der Zeit auf der Strecke geblieben sind

Visionen, Visionäre (manche nennen sie auch Spinnereien und Spinner ... na, dann bin ich gerne so einer ) , Denker, Rechner, Macher, das brauchen wir um vorwärts zu kommen.

) , Denker, Rechner, Macher, das brauchen wir um vorwärts zu kommen.

Echt KLASSE, weiter so.

Deine Bilder, genauso wie alle anderen Baubilder hier im Forum, sind Balsam für die Augen und Anreiz der zukünftigen Luftsportgerätebauer.

Bitte keine weiteren Diskussionen hier drüber, um TDC’s Threat nicht zu zerstören.

Einen schönen Gruß

homebuilder

erstklassige genaue Arbeit.

Die Oberflächen sehen dabei, entsprechend dem Unterbau, einfach spitzenmäßig aus.

Man erkennt den nötigen BISS, den man benötigt, um so etwas durchzuführen.

Das sind die Visionen die wir brauchen, die irgendwo im Laufe der Zeit auf der Strecke geblieben sind

Visionen, Visionäre (manche nennen sie auch Spinnereien und Spinner ... na, dann bin ich gerne so einer

Echt KLASSE, weiter so.

Deine Bilder, genauso wie alle anderen Baubilder hier im Forum, sind Balsam für die Augen und Anreiz der zukünftigen Luftsportgerätebauer.

Bitte keine weiteren Diskussionen hier drüber, um TDC’s Threat nicht zu zerstören.

Einen schönen Gruß

homebuilder

Nichts auf der Welt ist schwierig  es sind unsere Gedanken, welche den Dingen diesen Anschein geben.

es sind unsere Gedanken, welche den Dingen diesen Anschein geben.

Mechanik: Seitenruderscharnier

Am Seitenruder selbst sind beide Scharnierteile bereits seit der Fertigstellung eingebaut.

Um die Scharniere des Seitenruders passend an der Flosse einzubauen bin ich mit

folgender Strategie rangegangen:

Ich habe die Scharniere mit den Bolzen am Seitenruder verbunden und einfach das

gesamte Seitenruder mit angedicktem Epoxi an der Flosse "angeklebt". So ist sichergestellt

daß es auch später genau passt.

Zunächst mal habe ich die Auflagefläche der Scharniere mit grauer Grundierung auf

Epoxy-Basis isoliert.

Dann die Auflagefläche an der Flosse mit Epoxy lackiert.

Sofort die Scharniere an der Flosse mit ordentlich Mumpe angesetzt und ausgerichtet.

Übergequollene Mumpe weggewischt...

Oben genauso

Nach dem Wochenende einfach alle Löcher durchbohren.

Und festschrauben. Natürlich habe ich die Bohrlöcher vorher mit Epoxi-Lack innen

gestrichen. Unten SCHEINT das Scharnier schief zu sitzen - ist wahrscheinlich auch so

- aber die Funktion ist perfekt und leichtgängig. Das Scharnierteil ist in sich etwas schief

zusammengebaut und durchgebohrt, so wie es aus der Tschechei kam. Hätte ich es

"gerade" gedreht würde es jetzt sicher klemmen.

Aber oben - der Bauplan sagt eindeutig: Schrauben M4x25 DIN 931, von 25mm auf

17mm kürzen. Aber der gewindelose Teil des Schafts ist zu lang, so kann ich die Mutter

gar nicht anziehen! So eine Flitzkacke!

Also habe ich die zu lange Schraube wieder rausgezogen und bin zum nächsten

Baumarkt gebraust - hat nix genutzt, wo gibts denn schon M4x25, DIN 931 ( 8.8 ) im Baumarkt...

Gut, morgen ist auch noch ein Tag...

Am Seitenruder selbst sind beide Scharnierteile bereits seit der Fertigstellung eingebaut.

Um die Scharniere des Seitenruders passend an der Flosse einzubauen bin ich mit

folgender Strategie rangegangen:

Ich habe die Scharniere mit den Bolzen am Seitenruder verbunden und einfach das

gesamte Seitenruder mit angedicktem Epoxi an der Flosse "angeklebt". So ist sichergestellt

daß es auch später genau passt.

Zunächst mal habe ich die Auflagefläche der Scharniere mit grauer Grundierung auf

Epoxy-Basis isoliert.

Dann die Auflagefläche an der Flosse mit Epoxy lackiert.

Sofort die Scharniere an der Flosse mit ordentlich Mumpe angesetzt und ausgerichtet.

Übergequollene Mumpe weggewischt...

Oben genauso

Nach dem Wochenende einfach alle Löcher durchbohren.

Und festschrauben. Natürlich habe ich die Bohrlöcher vorher mit Epoxi-Lack innen

gestrichen. Unten SCHEINT das Scharnier schief zu sitzen - ist wahrscheinlich auch so

- aber die Funktion ist perfekt und leichtgängig. Das Scharnierteil ist in sich etwas schief

zusammengebaut und durchgebohrt, so wie es aus der Tschechei kam. Hätte ich es

"gerade" gedreht würde es jetzt sicher klemmen.

Aber oben - der Bauplan sagt eindeutig: Schrauben M4x25 DIN 931, von 25mm auf

17mm kürzen. Aber der gewindelose Teil des Schafts ist zu lang, so kann ich die Mutter

gar nicht anziehen! So eine Flitzkacke!

Also habe ich die zu lange Schraube wieder rausgezogen und bin zum nächsten

Baumarkt gebraust - hat nix genutzt, wo gibts denn schon M4x25, DIN 931 ( 8.8 ) im Baumarkt...

Gut, morgen ist auch noch ein Tag...

Zuletzt geändert von TDC am So 15. Nov 2020, 18:23, insgesamt 1-mal geändert.

- fliegermarcus

- Beiträge: 153

- Registriert: So 11. Mai 2008, 09:10

- Wohnort: Graben

@fliegermarcus:

Mehrere Gründe. Die wichtigsten:

1. Gewinde auf einem Bolzen nach DIN 931 sind gerollt und haben dadurch eine gegebene Festigkeit. Geschnittene Gewinde der gleichen Dimension haben eine deutlich geringere Festigkeit und entsprechen damit nicht mehr DIN 931.

2. Im Bereich des geschnittenen Gewindes ist die passivierung der Oberfläche weg. Ich mag keine rostigen Schrauben.

Mehrere Gründe. Die wichtigsten:

1. Gewinde auf einem Bolzen nach DIN 931 sind gerollt und haben dadurch eine gegebene Festigkeit. Geschnittene Gewinde der gleichen Dimension haben eine deutlich geringere Festigkeit und entsprechen damit nicht mehr DIN 931.

2. Im Bereich des geschnittenen Gewindes ist die passivierung der Oberfläche weg. Ich mag keine rostigen Schrauben.